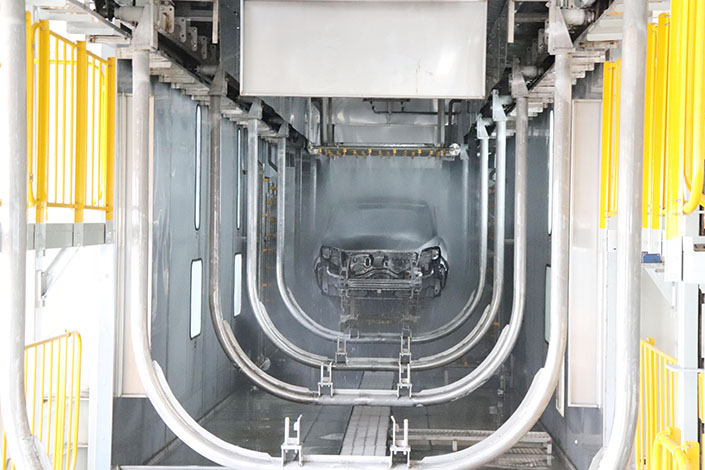

ਸਪਰੇਅ ਕਿਸਮ pretreatment ਉਤਪਾਦਨ ਲਾਈਨ

ਕੋਟਿੰਗ ਪ੍ਰੀਟਰੀਟਮੈਂਟ ਵਿੱਚ ਡੀਗਰੇਸਿੰਗ (ਡਿਗਰੇਸਿੰਗ), ਜੰਗਾਲ ਹਟਾਉਣ, ਫਾਸਫੇਟਿੰਗ ਤਿੰਨ ਹਿੱਸੇ ਸ਼ਾਮਲ ਹਨ।ਫਾਸਫੇਟਿੰਗ ਕੇਂਦਰੀ ਲਿੰਕ ਹੈ, ਡੀਗਰੇਸਿੰਗ ਅਤੇ ਜੰਗਾਲ ਹਟਾਉਣਾ ਫਾਸਫੇਟਿੰਗ ਤੋਂ ਪਹਿਲਾਂ ਤਿਆਰੀ ਦੀ ਪ੍ਰਕਿਰਿਆ ਹੈ, ਇਸ ਲਈ ਉਤਪਾਦਨ ਅਭਿਆਸ ਵਿੱਚ, ਸਾਨੂੰ ਫੋਸਫੇਟਿੰਗ ਦੇ ਕੰਮ ਨੂੰ ਫੋਕਸ ਵਜੋਂ ਨਹੀਂ ਲੈਣਾ ਚਾਹੀਦਾ ਹੈ, ਸਗੋਂ ਫਾਸਫੇਟਿੰਗ ਗੁਣਵੱਤਾ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਤੋਂ ਵੀ ਸ਼ੁਰੂ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ, ਇਸਦੇ ਇਲਾਵਾ ਇੱਕ ਵਧੀਆ ਕੰਮ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ। ਤੇਲ ਅਤੇ ਜੰਗਾਲ ਹਟਾਉਣ, ਖਾਸ ਤੌਰ 'ਤੇ ਉਨ੍ਹਾਂ ਵਿਚਕਾਰ ਆਪਸੀ ਪ੍ਰਭਾਵ ਵੱਲ ਧਿਆਨ ਦਿਓ।

degreasing derusting

ਉਦਯੋਗ ਦੇ ਵਿਕਾਸ ਦੇ ਨਾਲ, ਵਾਤਾਵਰਣ ਦੀ ਸੁਰੱਖਿਆ ਅਤੇ ਕੰਮ ਦੀਆਂ ਸਥਿਤੀਆਂ ਵਿੱਚ ਸੁਧਾਰ ਲੋਕਾਂ ਦੀ ਆਮ ਚਿੰਤਾ ਬਣ ਗਈ ਹੈ।ਇਸ ਲਈ, ਏਜੰਟਾਂ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ ਵਾਤਾਵਰਣ ਸੁਰੱਖਿਆ ਦੀ ਜ਼ਰੂਰਤ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।ਇਸ ਲਈ, ਤੇਲ ਹਟਾਉਣ ਵਾਲੇ ਏਜੰਟ ਦੀ ਚੋਣ ਲਈ ਸਧਾਰਨ ਤਿਆਰੀ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਡੀਕਨਫੌਲਿੰਗ ਸਮਰੱਥਾ ਮਜ਼ਬੂਤ ਹੁੰਦੀ ਹੈ, ਇਸ ਵਿੱਚ ਸੋਡੀਅਮ ਹਾਈਡ੍ਰੋਕਸਾਈਡ, ਸਿਲੀਕੇਟ, ਓਪੀ ਇਮਲਸੀਫਾਇਰ ਅਤੇ ਹੋਰ ਭਾਗ ਨਹੀਂ ਹੁੰਦੇ ਹਨ ਜੋ ਕਮਰੇ ਦੇ ਤਾਪਮਾਨ 'ਤੇ ਸਾਫ਼ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ, ਕਮਰੇ ਦੇ ਤਾਪਮਾਨ 'ਤੇ ਧੋਣਾ ਆਸਾਨ ਹੁੰਦਾ ਹੈ, ਜ਼ਹਿਰੀਲੇ ਨਹੀਂ ਹੁੰਦੇ ਹਨ। ਪਦਾਰਥ, ਹਾਨੀਕਾਰਕ ਗੈਸਾਂ, ਚੰਗੀ ਕੰਮ ਕਰਨ ਦੀਆਂ ਸਥਿਤੀਆਂ ਪੈਦਾ ਨਹੀਂ ਕਰਦੇ।ਜੰਗਾਲ ਰਿਮੂਵਰ ਦੀ ਚੋਣ ਲਈ ਪ੍ਰਮੋਟਰਾਂ, ਖੋਰ ਇਨਿਹਿਬਟਰਸ ਅਤੇ ਇਨਿਹਿਬਟਰਸ ਨੂੰ ਸ਼ਾਮਲ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਜੰਗਾਲ ਹਟਾਉਣ ਦੀ ਗਤੀ ਵਿੱਚ ਸੁਧਾਰ ਕਰ ਸਕਦਾ ਹੈ, ਵਰਕਪੀਸ ਨੂੰ ਜ਼ਿਆਦਾ ਖੋਰ ਅਤੇ ਹਾਈਡਰੋਜਨ ਗੰਦਗੀ ਤੋਂ ਰੋਕ ਸਕਦਾ ਹੈ, ਐਸਿਡ ਧੁੰਦ ਨੂੰ ਬਿਹਤਰ ਢੰਗ ਨਾਲ ਰੋਕ ਸਕਦਾ ਹੈ।ਖਾਸ ਤੌਰ 'ਤੇ ਐਸਿਡ ਧੁੰਦ ਨੂੰ ਰੋਕਣ ਦੇ ਯੋਗ ਹੈ, ਜੋ ਕਿ ਐਸਿਡ ਧੁੰਦ ਨੂੰ ਪਿਕਲਿੰਗ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਵਾਪਰਦਾ ਹੈ, ਸਾਜ਼-ਸਾਮਾਨ ਅਤੇ ਪੌਦਿਆਂ ਨੂੰ ਖਰਾਬ ਕਰਦਾ ਹੈ, ਨਾ ਸਿਰਫ ਵਾਤਾਵਰਣ ਨੂੰ ਪ੍ਰਦੂਸ਼ਿਤ ਕਰਦਾ ਹੈ, ਅਤੇ ਦੰਦਾਂ ਦੇ ਸੜਨ, ਦੰਦਾਂ ਦੇ ਕੰਨਜਕਟਿਵਾ ਲਾਲੀ, ਹੰਝੂ, ਦਰਦ, ਸੁੱਕਾ ਗਲਾ, ਖੰਘ ਅਤੇ ਹੋਰ ਲੱਛਣਾਂ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ। , ਇਸ ਲਈ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਐਸਿਡ ਧੁੰਦ ਨੂੰ ਰੋਕਦਾ ਹੈ, ਨਾ ਸਿਰਫ ਵਾਤਾਵਰਣ ਦੀ ਸੁਰੱਖਿਆ ਦੀ ਜ਼ਰੂਰਤ, ਜਾਂ ਕਰਮਚਾਰੀ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਲਈ ਸਿਹਤ ਦੀ ਖਾਤਰ।

ਪਾਣੀ ਧੋਣਾ

ਤੇਲ ਹਟਾਉਣ ਅਤੇ ਜੰਗਾਲ ਹਟਾਉਣ ਤੋਂ ਬਾਅਦ ਧੋਣਾ, ਹਾਲਾਂਕਿ ਇਹ ਪੇਂਟਿੰਗ ਤੋਂ ਪਹਿਲਾਂ ਸਹਾਇਕ ਪ੍ਰਕਿਰਿਆ ਨਾਲ ਸਬੰਧਤ ਹੈ, ਇਸ ਨੂੰ ਕਾਫ਼ੀ ਧਿਆਨ ਦੇਣ ਦੀ ਵੀ ਲੋੜ ਹੈ।ਤੇਲ ਹਟਾਉਣ ਅਤੇ ਜੰਗਾਲ ਹਟਾਉਣ ਤੋਂ ਬਾਅਦ, ਵਰਕਪੀਸ ਦੀ ਸਤਹ ਕੁਝ ਗੈਰ-ਆਓਨਿਕ ਸਰਫੈਕਟੈਂਟਸ ਅਤੇ CL- ਦਾ ਪਾਲਣ ਕਰਨਾ ਆਸਾਨ ਹੈ।ਜੇਕਰ ਇਹਨਾਂ ਬਚੇ ਹੋਏ ਪਦਾਰਥਾਂ ਨੂੰ ਚੰਗੀ ਤਰ੍ਹਾਂ ਸਾਫ਼ ਨਹੀਂ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਇਹ ਫਾਸਫੇਟਿੰਗ ਫਿਲਮ ਨੂੰ ਪਤਲਾ ਕਰਨ, ਰੇਖਿਕ ਨੁਕਸ ਅਤੇ ਇੱਥੋਂ ਤੱਕ ਕਿ ਫਾਸਫੇਟਿੰਗ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੇ ਹਨ।ਇਸ ਲਈ, ਤੇਲ ਹਟਾਉਣ ਅਤੇ ਜੰਗਾਲ ਹਟਾਉਣ ਤੋਂ ਬਾਅਦ ਪਾਣੀ ਦੀ ਧੋਣ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਲਈ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਕਿ ਪਾਣੀ ਦਾ PH ਮੁੱਲ 5-7 ਦੇ ਵਿਚਕਾਰ ਹੈ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਕਈ ਵਾਰ ਕੁਰਲੀ, ਦੋ ਕੁਰਲੀ, ਸਮਾਂ 1-2 ਮਿੰਟ, ਅਤੇ ਵਾਰ-ਵਾਰ ਪਾਣੀ ਨੂੰ ਬਦਲਣਾ ਜ਼ਰੂਰੀ ਹੈ। .

ਫਾਸਫੇਟਿੰਗ

ਅਖੌਤੀ ਫਾਸਫੇਟਿੰਗ, ਡਾਇਹਾਈਡ੍ਰੋਜਨ ਫਾਸਫੇਟ ਐਸਿਡ ਘੋਲ ਦੇ ਇਲਾਜ, ਰਸਾਇਣਕ ਪ੍ਰਤੀਕ੍ਰਿਆ ਅਤੇ ਸਥਿਰ ਅਘੁਲਣਸ਼ੀਲ ਫਾਸਫੇਟ ਫਿਲਮ ਦੀ ਇੱਕ ਪਰਤ ਪੈਦਾ ਕਰਨ ਲਈ ਇਸਦੀ ਸਤਹ ਵਿੱਚ ਹੋਣ ਤੋਂ ਬਾਅਦ ਧਾਤ ਦੇ ਵਰਕਪੀਸ ਨੂੰ ਦਰਸਾਉਂਦੀ ਹੈ, ਫਿਲਮ ਨੂੰ ਫਾਸਫੇਟਿੰਗ ਫਿਲਮ ਕਿਹਾ ਜਾਂਦਾ ਹੈ।ਫਾਸਫੇਟਿੰਗ ਫਿਲਮ ਦਾ ਮੁੱਖ ਉਦੇਸ਼ ਕੋਟਿੰਗ ਦੇ ਅਨੁਕੂਲਨ ਨੂੰ ਵਧਾਉਣਾ ਅਤੇ ਕੋਟਿੰਗ ਦੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣਾ ਹੈ।ਫਾਸਫੇਟਿੰਗ ਦੇ ਬਹੁਤ ਸਾਰੇ ਤਰੀਕੇ ਹਨ, ਫਾਸਫੇਟਿੰਗ ਦੇ ਤਾਪਮਾਨ ਦੇ ਅਨੁਸਾਰ, ਉੱਚ ਤਾਪਮਾਨ ਫਾਸਫੇਟਿੰਗ (90-98℃), ਮੱਧਮ ਤਾਪਮਾਨ ਫਾਸਫੇਟਿੰਗ (60-75℃), ਘੱਟ ਤਾਪਮਾਨ ਫਾਸਫੇਟਿੰਗ (35-55℃) ਅਤੇ ਆਮ ਤਾਪਮਾਨ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਫਾਸਫੇਟਿੰਗ

ਪੈਸੀਵੇਸ਼ਨ

ਫਾਸਫੇਟਿੰਗ ਫਿਲਮ ਦੀ ਪੈਸੀਵੇਸ਼ਨ ਤਕਨਾਲੋਜੀ ਉੱਤਰੀ ਅਮਰੀਕਾ ਅਤੇ ਯੂਰਪੀਅਨ ਦੇਸ਼ਾਂ ਵਿੱਚ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤੀ ਜਾਂਦੀ ਹੈ।ਪੈਸੀਵੇਸ਼ਨ ਤਕਨਾਲੋਜੀ ਫਾਸਫੇਟਿੰਗ ਫਿਲਮ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ 'ਤੇ ਅਧਾਰਤ ਹੈ।ਫਾਸਫੇਟਿੰਗ ਫਿਲਮ ਪਤਲੀ ਹੁੰਦੀ ਹੈ, ਆਮ ਤੌਰ 'ਤੇ 1-4G/m2 ਵਿੱਚ, ਅਧਿਕਤਮ 10g/m2 ਤੋਂ ਵੱਧ ਨਹੀਂ ਹੁੰਦੀ ਹੈ, ਖਾਲੀ ਪੋਰ ਖੇਤਰ ਵੱਡਾ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਫਿਲਮ ਦਾ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਖੁਦ ਸੀਮਤ ਹੁੰਦਾ ਹੈ।ਕੁਝ ਵੀ ਤੇਜ਼ ਪੀਲੇ ਜੰਗਾਲ 'ਤੇ ਸੁਕਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਇੱਕ passivation ਬੰਦ ਇਲਾਜ phosphating ਬਾਅਦ, phosphating ਫਿਲਮ pore ਪ੍ਰਗਟ ਮੈਟਲ ਆਕਸੀਕਰਨ, ਜ passivation ਪਰਤ ਦੇ ਗਠਨ ਹੋ ਸਕਦਾ ਹੈ, phosphating ਫਿਲਮ ਇੱਕ ਭਰਾਈ, ਆਕਸੀਕਰਨ ਖੇਡ ਸਕਦਾ ਹੈ, ਵਿੱਚ phosphating ਫਿਲਮ ਸਥਿਰ ਬਣਾਉਣ. ਵਾਤਾਵਰਣ.

ਫਾਸਫੇਟਿੰਗ ਫਿਲਮ ਨੂੰ ਸੁਕਾਉਣਾ

ਫਾਸਫੇਟਿੰਗ ਫਿਲਮ ਨੂੰ ਸੁਕਾਉਣਾ ਦੋ ਭੂਮਿਕਾਵਾਂ ਨਿਭਾ ਸਕਦਾ ਹੈ, ਇੱਕ ਪਾਸੇ, ਇਹ ਫਾਸਫੇਟਿੰਗ ਫਿਲਮ ਦੀ ਸਤਹ 'ਤੇ ਪਾਣੀ ਨੂੰ ਹਟਾਉਣ ਲਈ ਅਗਲੀ ਪ੍ਰਕਿਰਿਆ ਲਈ ਤਿਆਰ ਕਰਨਾ ਹੈ, ਦੂਜੇ ਪਾਸੇ, ਇਹ ਫਿਲਮ ਦੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਹੋਰ ਬਿਹਤਰ ਬਣਾਉਣਾ ਹੈ. ਪਰਤ ਦੇ ਬਾਅਦ.

ਇੱਕ ਕੋਟਿੰਗ ਪ੍ਰੀਟਰੀਟਮੈਂਟ ਲਾਈਨ ਸਥਾਪਤ ਕਰਨ ਲਈ, ਗੈਰ-ਮਿਆਰੀ ਉਪਕਰਣਾਂ ਦੇ ਡਿਜ਼ਾਈਨ, ਨਿਰਮਾਣ ਅਤੇ ਸਥਾਪਨਾ ਤੋਂ ਪਹਿਲਾਂ ਪ੍ਰਕਿਰਿਆ ਡਿਜ਼ਾਈਨ ਨੂੰ ਪੂਰਾ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।ਇਸ ਲਈ, ਪ੍ਰਕਿਰਿਆ ਡਿਜ਼ਾਈਨ ਉਤਪਾਦਨ ਲਾਈਨ ਦੀ ਬੁਨਿਆਦ ਹੈ, ਅਤੇ ਸਹੀ ਅਤੇ ਵਾਜਬ ਰੂਟ ਦਾ ਉਤਪਾਦਨ ਕਾਰਜ ਅਤੇ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ 'ਤੇ ਚੰਗਾ ਪ੍ਰਭਾਵ ਪਵੇਗਾ।

ਹਰ ਕਿਸਮ ਦੇ ਵਰਕਪੀਸ ਪੇਂਟਿੰਗ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਹੋਰ ਮਾਡਲਾਂ ਨੂੰ ਅਨੁਕੂਲਿਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.